Повышение конкурентоспособности продукции за счет технологических инноваций в планетарных редукторах серии WP и талях серии WSH

Технологические инновации в производстве червячных редукторов серии WP и червячных подъемников серии WSH повысили конкурентоспособность продукции.

В последние годы технология производства трансмиссионного оборудования, представленного червячными редукторами серии WP и червячными подъемниками серии WSH, постоянно совершенствовалась под влиянием рыночного спроса на высокопроизводительные и высоконадежные продукты. Эти технологические инновации не только улучшают качество продукции, но и оптимизируют эффективность производства, закладывая прочный фундамент для их более широкого применения в промышленных областях.

Технология материалов является основой для повышения производительности продукции. При производстве редукторов серии WP традиционные бронзовые червячные колеса из оловянной бронзы постепенно заменяются на высокопрочные алюминиевые бронзовые сплавы, которые имеют на 30% более высокую износостойкость и выдерживают более высокие нагрузки. Для червяка используется низколегированная высокопрочная сталь после цементации и закалки, твердость поверхности которой достигает HRC58-62, а вязкость сердцевины остается отличной, что эффективно снижает риск поломки зубьев.

При изготовлении подъемников серии WSH подъемный винт выполнен из легированной стали 42CrMo с высокочастотной закалкой, что повышает твердость поверхности до HRC50-55 при сохранении вязкости штока, тем самым повышая его сопротивление усталости и ударам. Материал корпуса также был модернизирован с обычного серого чугуна на высокопрочный чугун, который обладает лучшей амортизацией и коррозионной стойкостью, адаптируясь к суровым условиям работы, таким как влажность и пыль.

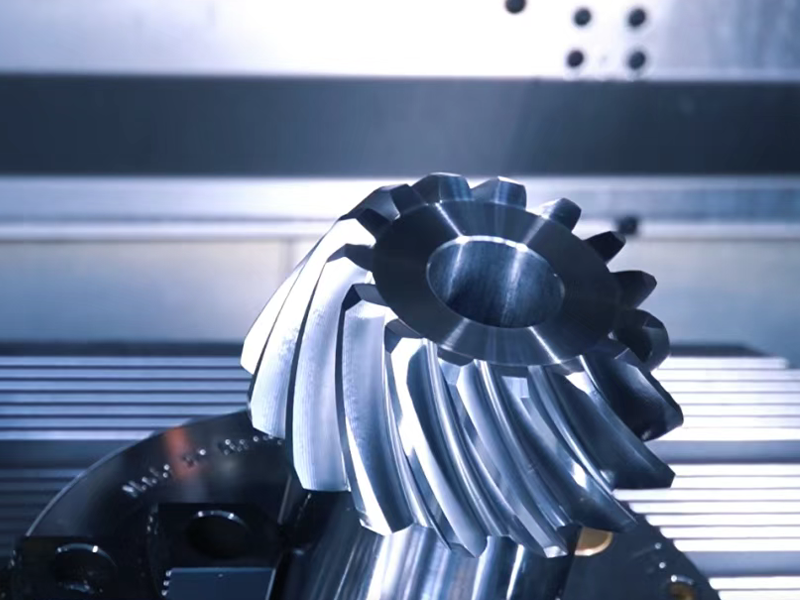

Точность ключевых компонентов напрямую влияет на передаточные характеристики продукта, а применение современного обрабатывающего оборудования способствовало скачку в точности изготовления. Для обработки червячной резьбы редукторов серии WP в настоящее время используются пятиосевые координатно-шлифовальные станки вместо традиционных долбежных станков, что снижает погрешность профиля зуба с 0,05 мм до 0,01 мм, а шероховатость поверхности достигает Ra0,8 мкм, уменьшая потери на трение при передаче.

При производстве подъемников серии WSH трапецеидальная резьба штока обрабатывается на специализированном резьбошлифовальном станке, обеспечивая погрешность шага резьбы в пределах 0,02 мм на метр, что значительно повышает стабильность подъема и опускания. Использование лазерной измерительной технологии в процессе обработки позволяет проводить контроль размеров компонентов в режиме реального времени, предотвращая проблемы с качеством партии, вызванные износом инструмента.

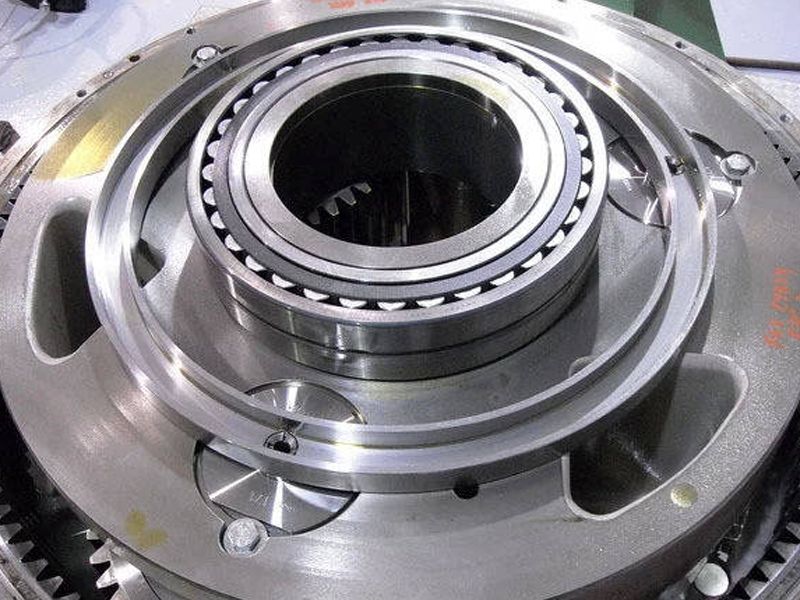

Процесс сборки является заключительным этапом обеспечения производительности продукта, а внедрение интеллектуальных сборочных линий повысило точность и согласованность сборки. При сборке редукторов серии WP используется автоматическое прессовочное оборудование для установки подшипников и шестерен, которое контролирует усилие запрессовки в пределах ±50 Н, предотвращая повреждение подшипников из-за чрезмерного усилия при ручной операции или недостаточной предварительной нагрузки.

Для подъемников серии WSH зазор зацепления между червяком и червячным колесом регулируется с помощью компьютерной системы. Благодаря обратной связи датчика крутящего момента автоматически рассчитывается и регулируется оптимальное значение зазора (0,15-0,2 мм), обеспечивая работу подъемника с низким уровнем шума (ниже 65 дБ) и высокой эффективностью. Испытание на герметичность после сборки также было модернизировано до метода обнаружения утечек гелия, который может обнаруживать микроутечки со скоростью менее 1×10-6 Па·м³/с, обеспечивая надежность уплотнения смазочного масла.

Технологические инновации не только повышают качество продукции, но и оптимизируют производственный цикл. Применение цифровых испытательных платформ позволяет проводить полное тестирование производительности редукторов серии WP и подъемников серии WSH, включая 100-часовую непрерывную работу под нагрузкой, моделирование высокотемпературной и низкотемпературной среды и испытания на вибростойкость, обеспечивая снижение процента отказов продукции более чем на 50%.

В части управления производством внедрение MES (Manufacturing Execution System) позволяет отслеживать весь процесс производства от сырья до обработки и сборки. Производственный цикл одного изделия сократился с первоначальных 7 дней до 3 дней, а показатель своевременной доставки вырос с 85% до 98%. Эта эффективная и высококачественная модель производства делает две серии продуктов более конкурентоспособными на мировом рынке.

Похожие сообщения

Червячные редукторы K S R F повышают эффективность интеллектуальной производственной линии

Благодаря 98% эффективности передачи и модульной конструкции эта серия интегрируется с системами IIoT, помогая клиентам-производителям снизить общее энергопотребление на 15%.