Глубокое понимание технологии производства червячных редукторов серии VF

Что касается выбора материала, червячное колесо обычно изготавливается из оловянного бронзового сплава с хорошим снижением трения и износостойкостью, что может эффективно снизить коэффициент трения при зацеплении с червяком, уменьшить износ и продлить срок службы. Червячный вал обычно изготавливается из высокопрочной легированной стали, такой как 40Cr, 42CrMo и т.д. После соответствующей термической обработки эти стали обладают высокой прочностью, твердостью и вязкостью и могут выдерживать большой крутящий момент и передаточную нагрузку. После выбора материала его необходимо предварительно обработать. Для стали обычно используется процесс ковки, благодаря которому можно улучшить структуру металла, измельчить зерно, повысить прочность и вязкость материала. Одновременно ковка может также устранить остаточные напряжения внутри материала, уменьшив деформацию при последующей обработке. Для медных сплавов будет осуществляться плавка и литье для обеспечения однородного состава сплава и стабильного качества отливки.

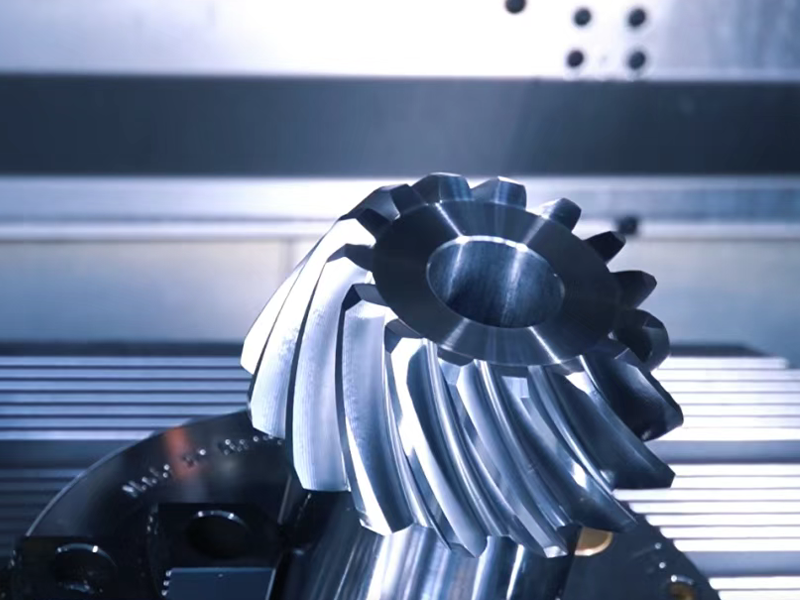

Точность обработки червяка напрямую влияет на передаточные характеристики редуктора. Как правило, для токарной обработки используется токарный станок с ЧПУ для точного контроля ключевых размеров, таких как наружный диаметр червяка, угол зуба, направляющий диапазон и т.д. После завершения токарной обработки будет выполнена нарезка, и точная спиральная форма зуба будет обработана на червячном валу с помощью специальных инструментов для нарезки. Для дальнейшего повышения твердости и износостойкости поверхности зуба червяк также подвергнется цементации и закалке или индукционной закалке, так что твердость поверхности зуба достигнет HRC58-62, а сердцевина при этом сохранит хорошую вязкость. Обработка червячного колеса относительно сложна, во-первых, на токарном станке с ЧПУ обрабатывается основная форма червячного колеса, а затем форма зуба обрабатывается нарезанием или вставкой зубьев. Поскольку материал червячного колеса представляет собой медный сплав с низкой твердостью, для обеспечения точности обработки необходимо использовать соответствующие параметры резания и инструменты в процессе обработки, чтобы избежать проблемы ошибки формы зуба и шероховатости поверхности, превышающей стандарт. После завершения обработки червячное колесо обычно подвергается старению для устранения остаточных напряжений, возникающих в процессе обработки, и стабилизации точности размеров.

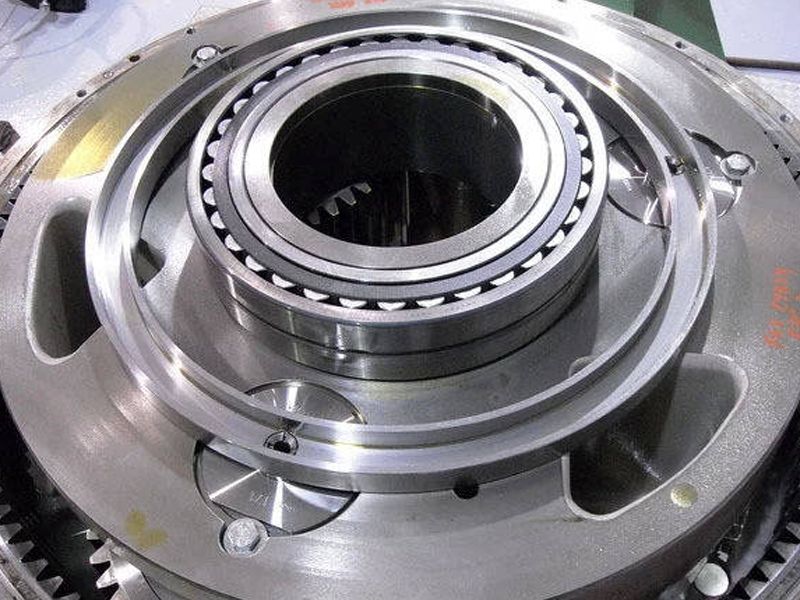

Корпус редуктора червячного типа серии VF в основном изготавливается из серого чугуна или ковкого чугуна. Серый чугун обладает хорошими литейными свойствами, демпфирующими свойствами и обрабатываемостью, что может эффективно снизить вибрацию и шум при работе редуктора. Ковкий чугун обладает более высокой прочностью и вязкостью, подходит для случаев с высокими требованиями к несущей способности. В процессе литья, путем оптимизации параметров литейного процесса, таких как температура заливки, скорость заливки, свойства песка и т.д., обеспечивается плотная внутренняя структура корпуса без усадочных раковин, пористости и других дефектов.

После завершения сборки редуктор должен пройти всестороннее испытание на производительность. Включая холостой ход, испытание под нагрузкой, испытание на шум, испытание на нагрев и т.д. Испытание холостого хода в основном проверяет, работает ли редуктор плавно без нагрузки и есть ли аномальный шум и вибрация. Испытание под нагрузкой имитирует реальные рабочие условия и проверяет КПД и выходной крутящий момент редуктора при различных нагрузках. Испытание на шум и нагрев используются для оценки уровня шума и тепловыделения редуктора во время работы, чтобы убедиться, что он соответствует соответствующим стандартам и требованиям к использованию.

Похожие сообщения

Червячные редукторы K S R F повышают эффективность интеллектуальной производственной линии